Genomgående processer inom konstruktion – demonstreras med konkreta exempel

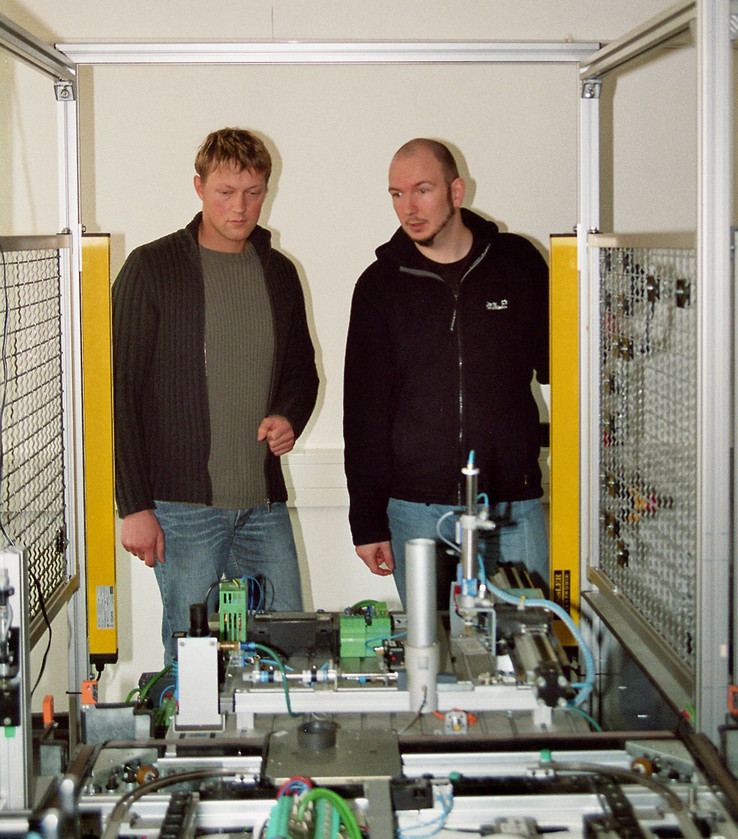

Denna yrkesskola i Hannover hör till de allra första EPLAN Electric P8-användarna: Inom ramen för ett examensprojekt arbetade fem studenter helt konkret med uppgiften att kopiera och tillverka en tillverkningsanläggning med hjälp av den senaste CAx-teknologin.

Denna yrkesskola i Hannover hör till de allra första EPLAN Electric P8-användarna: Inom ramen för ett examensprojekt arbetade fem studenter helt konkret med uppgiften att kopiera och tillverka en tillverkningsanläggning med hjälp av den senaste CAx-teknologin. Dessutom: När det används i anläggningen kan CAx-systemet dessutom användas till att göra underhållet enklare och åtgärda fel vid en störning.

Den som tvivlar på den praktiska, moderna och yrkesspecifika utbildningen av tekniker, ska besöka Otto-Brenner-Schule: Detta är yrkesskolan i Hannover, som utbildar diplomerade tekniker inom de tre områdena elektroteknik, maskinteknik och metallteknik.

Teknikerskolans laboratorium är bl.a. utrustat med en flexibel tillverkningsanläggning, som automatiserat genomför många arbetssteg som mata, kontrollera, bearbeta, sortera och transportera. Anläggningsdelarna kan programmeras och styras separat, men även drivas som nätansluten och komplett anläggning.

Bra kontakt med industrin

Denna anläggning motsvarar – enligt lektor dipl.-ing. Heinz-Georg Meyer – den inom bilindustrin gällande standarden: För styrningen använder man en Siemens-PLC av typen S7, för visualiseringen WinCC. Och säkerhetstekniken är även den det senaste: Som beta-testare, som arbetar tätt ihop med Phoenix Contact, hörde skolan till de första användarna, som samlade erfarenhet med Interbus Safety.

Med tanke på de nästan obefintliga offentliga pengarna är det inte förvånansvärt att de centrala komponenterna i robot-, linjär- och monteringstekniken sponsras av industriföretag som Festo, Lenze och Phoenix Contact. Detta tyder på ett bra samarbete mellan teknikerskolan och industrin: Även många examensarbeten – under utbildningens andra år måste studenterna redigera ett omfattande projekt – uppstår pga förslag från företag och har helt konkreta projekt som målsättning, som sedan även genomförs praktiskt.

Samarbete mellan maskinteknik och elektroteknik

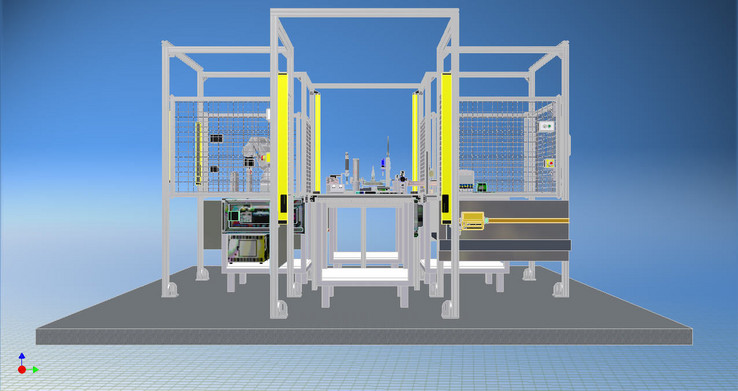

När det gäller projekten står ofta samarbetet mellan mekanisk konstruktion och elektroteknik i förgrunden, så som det även ”görs” i skolan. Detta gäller även för ett projekt, som sommaren 2006 startades av EPLAN Software & Service. Uppgiften var: Hela den flexibla tillverkningsanläggningen skulle planeras med den nya EPLAN plattformen, dvs. med EPLAN Electric P8 och EPLAN Fluid samt – för den mekaniska konstruktionen – med Autodesk Inventor Professional.

Systematiskt tillvägagångssätt, genomgående workflow

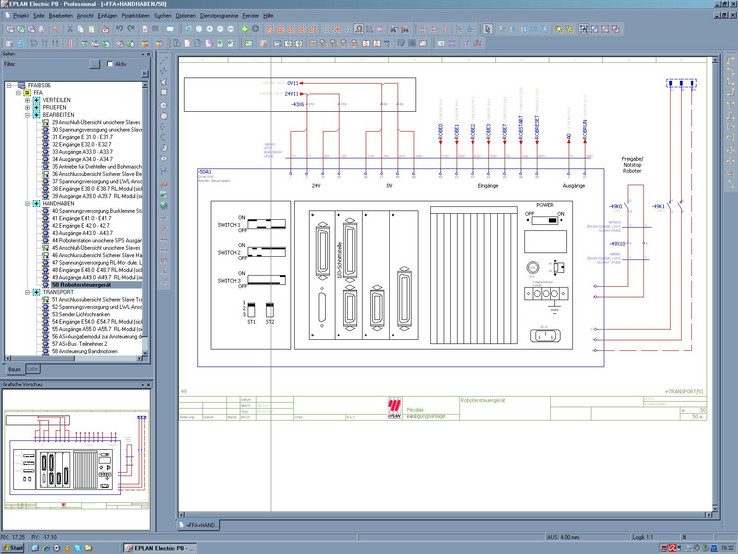

Denna uppgift genomfördes i ett team av tre blivande elektrotekniker och två blivande maskintekniker. Först var de naturligtvis tvungna att lära känna programvaran, som precis hade kommit ut på marknaden, och gick därmed en utbildning hos EPLAN Software & Service. Det första steget inom det praktiska arbetet genomfördes genom att de fem projektredigerarna Jörg Machens, Marcus Mohr, Claas Röver, Matthias Lautenschläger-Schreiber och Andreas Dörfler tog upp alla komponenter för elektro- och fluidtekniken. Man kunde då delvis använda tillverkarnas digitala kataloger direkt, t.ex. DKI-katalogen från Festo, som är integrerad i EPLAN Fluid.

De i denna katalog tillgängliga 3D-vyerna på komponenterna exporterades sedan även för en 3D-vy i Autodesk Inventor. För teknikerna arbetade med ”dubbelspårig” workflow från första början. Jörg Machens: ”Vi importerade komponenterna i artikelhanteringen för EPLAN Electric P8 och EPLAN Fluid-projektet och samtidigt skapade vi en trediemensionell bild av anläggningen med Autodesk Inventor, vilket t.ex. underlättar skapandet av ledningsdragningen.” Med hjälp av den i Autodesk Inventor fastställda ledningsdragningen överfördes ledningarnas längd via datatransfer till EPLAN Electric P8.

Elektronik och fluidteknik i ett projekt

På detta sätt arbetar elektroteknik och mekanik ihop optimalt och underlättar arbetet för konstruktören. Detta medför inte bara en tidsbesparing, utan även att all data – för elektrotekniken och även för den mekaniska konstruktionen – har en enhetlig status och att inga problem uppstår vid en jämförelse. Därmed hade de fem maskin- och elektroteknikerna sparat alla hårdvaruuppgifter i EPLAN Electric P8 och EPLAN Fluid, och kunde tack vare de båda CAE-programmens enhetliga dataplattform planera den flexibla tillverkningsanläggningens hela elektro- och fluidtekniska struktur i ett enda projekt.

Koppling till underhållsprogramvara

Vid denna punkt utnyttjade projektet ”endast” de möjligheter som innovativ Computer Aided Engineering erbjuder. I nästa arbetssteg uträttades ytterligare utvecklingsarbete. Uppgiften var: Utveckling av en kommunikationsmöjlighet, med vars hjälp man vid ett fel på anläggningen kan förverkliga en dataöverföring till EPLAN Electric P8 resp. EPLAN Fluid.

Nya uppgifter för CAE: Orsaken till frånfall hittas snabbare

Även denna uppgift utfördes: När ett fel uppstår, som registreras av PLC, skickar anläggningsstyrningen ett meddelande till EPLAN Electric P8, där postbeteckningen som hör till felet hämtas. Detta aktiverar en hämtning av kretsschemat, där motsvarande postbeteckning markeras på bildskärmen. På bildskärmen visas dessutom kopplingen mellan komponenternas bilder och data, för att vid ett fel även få en visning av felkällan. Jörg Machens: ”På detta sätt kan CAE-systemet, som ju egentligen används inom utvecklingen, användas på ett meningsfullt sätt även under maskinens eller anläggningens senare livscykel.” Denna nyhet kommer att glädja maskinanvändaren, eftersom han kan förkorta planerade och även framför allt oplanerade frånfall tack vare det förenklade underhållet, eftersom servicepersonalen snabbare hittar orsaken till ett sådant frånfall.

Elektroteknikerna på Otto-Brenner-Schule arbetar redan sedan en längre tid tillbaka med att minimiera fel och frånfallstider med nya ändringsmöjligheter: Den flexibla tillverkningsanläggningen kan även styras och programmeras via ett ”fjärrstyrt laboratorium” på internet (www.tsh.ipactive.de). Via en webbkamera kan användare eller servicepersonal, som inte måste finnas på plats rent fysikt, se aktuell anläggningsstatus.

Följdprojekt är möjliga

Ännu är arbetet för de fem teknikerna inte helt avslutat – och naturligtvis avslöjar de båda lärarna Heinz-Georg Meyer (maskinteknik) och Dieter Hennigs (elektroteknik) inte vilka betyg studenterna kommer att få för projektet. Men de är nöjda med sättet som uppgifterna utfördes på. Heinz-Georg Meyer: ”Detta projekt är något alldeles speciellt för vårt laboratorium: Det är av forskningskaraktär, eftersom EPLAN Electric P8 och EPLAN Fluid är alldeles nya – det var roligt att EPLAN Software & Service gav oss förtroendet och ställde programvaran tidigt till vårt förfogande. Kontakten mellan skolan och företaget uppstod tack vare EPLAN-försäljningsmedarbetaren Jan Fleming, som även han gick ut Otto-Brenner-Schule. För tillfället står 16 EPLAN-arbetsplatser till förfogande för skolan: Detta skapar möjligheter för följdprojekt och för en modern utbildning av teknikerna med modernaste CAE-programvara.