Automatiserad kopplingsskåpsmontering vid tillverkning och projektering

Ripploh Elektrotechnik GmbH har automatiserat projekteringen och tillverkningen av kopplingsskåp konsekvent. Man använder då en virtuell komponentbyggsats, som finns sparad i EPLAN Engineering Center (EEC), som ”Backbone” för projekteringen.

Ripploh Elektrotechnik GmbH har automatiserat projekteringen och tillverkningen av kopplingsskåp konsekvent. Man använder då en virtuell komponentbyggsats, som finns sparad i EPLAN Engineering Center (EEC), som ”Backbone” för projekteringen. Resultatet: Produktionstiden har kunnat förkortas betydligt med ökad kvalitet.

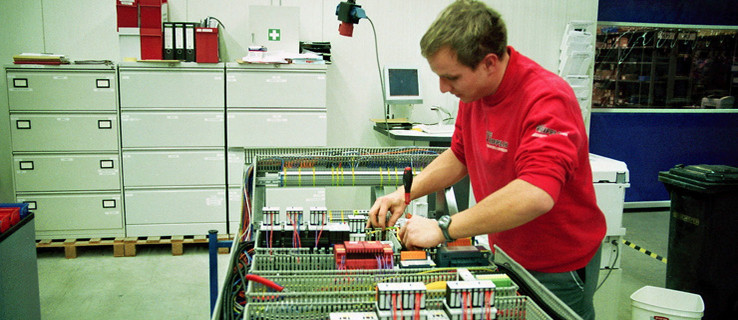

”Den konsekventa lösningen”: Detta är titeln på företagsbroschyren som presenterar Ripploh Elektrotechnik GmbH i Ostbevern. Företaget, som projekterar och tillverkar ställverk för industrin, är verkligen konsekvent. Dipl.-ing. Andreas Ripploh, VD och bolagsman sedan 1995, satsar konsekvent på automatisering och har då lagt tyngdpunkten på tillverkningen.

Första arbetssteget: Automatisera kopplingsskåpsmonteringen

Detta verkade logiskt eftersom företaget i Münsterland i början endast var en ”förlängd arbetsbänk” för kopplingsskåpsmonteringen – som sedan blev tvunget att mäta sig med konkurrensen från Östeuropa. Andreas Ripploh: ”Vi utvecklade automatiseringsanläggningar, utnyttjade dock inte själva fördelarna med en automatisering.” Därför investerade man först i en CNC-styrd anläggning, som bearbetade kopplingsskåpens hus. Detta fungerar till och med efter arbetstidens slut under ett ”personalfritt skift” – och det sparar inte bara tid och Manpower, utan ger även skåpen ett enhetligt utseende.

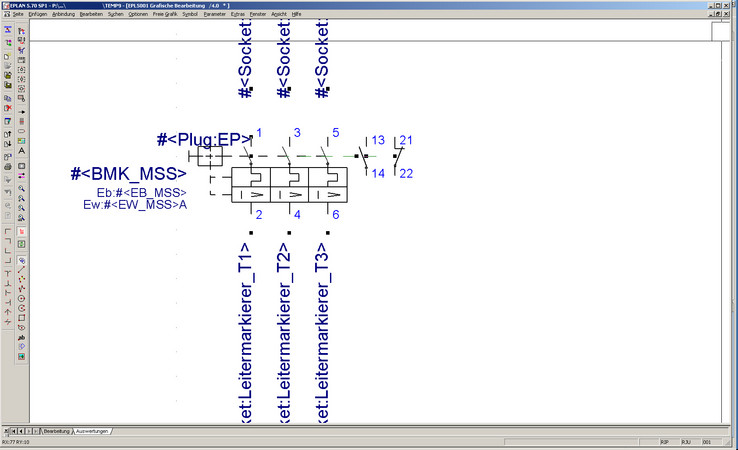

Efter de goda erfarenheterna med CNC-bearbetningen följde nästa arbetssteg: En automatiserad kabelkonfektionering fastställer först den exakta kabellängden via Routing-programmets trådstycklista, som finns integrerat i ECAD-systemet. Anläggningen kapar sedan kablarna direkt på den beräknade längden och placerar även förbindnings- och anslutningselement. Samtidigt markeras kablarna enligt ritningen. Ledarnas enskilda märkning förenklar kablaget avsevärt och sparar tid vid tillverkningen eftersom man inte måste titta på schemat. Och om en komponent saknas, kan den utan problem installeras i efterhand: Kablarna tilldelar ju så att säga dess plats.

Dessa arbetssteg medför att arbetet nu förlöper mycket mer strukturerat. Andreas Ripploh: ”Vi arbetar snabbare och när det gäller kostnaderna kan vi hänga med i konkurrensen t.ex. från Polen och Tjeckien samt utnyttja våra fördelar när det gäller flexibilitet, närhet till kunden och snabbhet.”

Nästa arbetssteg: Automatisering inom engineering

Parallellt till detta utökade Ripploh företagets engineering – och satsade även här på en automatisering. Andreas Ripploh: ”Kunderna inom kopplingsskåpsmontering ställer allt högre krav på flexibilitet och snabbhet. Delvis arbetar vi med en produktionstid på tio dagar. Det betyder: Man kan inte tillåta sig att göra fel, måste arbeta mycket strukturerat och har inte tid att uppfinna hjulet på nytt.”

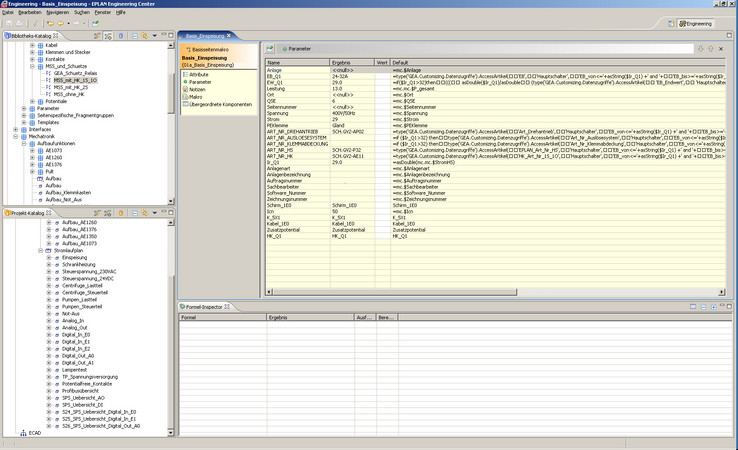

Därför var det ett logiskt steg för CAE-användarna att utforma elektrokonstruktionen mer systematiskt med EPLAN Engineering Center (EEC). EEC tillåter en konfiguration och parametrisering av maskiner eller anläggningar på en funktionell modulnivå. Detta gäller inte bara för elektrokonstruktionen, utan kan även utökas till andra områden som EMSR-teknik eller PLC-programmering. Konstruktören kan hämta dessa funktionella komponenter, om de en gång har fastställts, med ett knapptryck och belägga dem med önskade parametrar som t.ex. effektdata. På så sätt kan Ripploh-ingenjörerna t.ex. välja funktionsmoduler som frekvensomriktarstyrning eller direktdrivning och av dessa komponenter genereras sedan automatiskt kundspecifika projekt.

Snabbare utvecklingsprocesser, högre kvalitet

Fördelarna med detta tillvägagångssätt är uppenbara. Andreas Ripploh: ”Vi arbetar betydligt snabbare och mer strukturerat. Även utvecklingskvaliteten har förbättrats, eftersom vi nu använder standardmoduler. Det uppstår färre fel än om man tar befintliga projekt som grund och modifierar dem.” Standardiseringen påverkar även tillverkningen positivt:

”Tidigare fanns det ofta oklarheter på schemana, eftersom konstruktören tänkte: `Småsakerna klarar verkstaden av´. Nu belastas tillverkningen inte längre med sådana detaljer. Den arbetar av stycklistan konsekvent och detta påskyndar workflow. Detta gäller inte bara kablaget, utan även mekaniska komponenter som skruvförband.”

Flexibilitet – även vid oplanerade ändringar

Därför blev det inga problem vid introduktionen av EEC: Fördelen är uppenbar även för konstruktörerna, då deras arbete har blivit mer anspråksfullt, eftersom systemet övertar komplicerade och återkommande arbeten (fel som då kan uppstå bortfaller). Detta gäller inte bara för den vardagliga konstruktionsprocessen, utan även för ändringar i efterhand. Elektroutvecklarna var t.ex. för en kort tid sedan tvungna att ändra samtliga adresser för ett stort kopplingsskåpsprojekt med ca 2000 I/O-adresser, eftersom kunden önskade en Last minute-ändring. Inga problem med EPLAN Engineering Center: Så att säga med ett knapptryck ändrades 3000 sidor dokumentation automatiskt.

Förbindning till ERP-system

Ripploh bestämde sig för EEC, när ingenjörerna forftarande arbetade med EPLAN 5.70. Och eftersom Engineering Center har sådana avgörande fördelar, väntade man med migrationen tills den nya EPLAN Electric P8 släpptes och tills ett motsvarande gränssnitt även till EEC var tillgängligt. EEC är inte bara ansluten till E-CAD-systemet. Utan Ripploh utnyttjar en genomgående data-infrastruktur, som även inkluderar ERP-systemet ABAS. Andreas Ripploh: ”På detta sätt förbättrar vi även workflow vid beställning och logistik – alla viktiga funktioner använder en enhetlig databas.” Med tanke på dessa fördelar är det ingen överraskning att EPLAN Engineering Center ska utökas ytterligare: I nästa arbetssteg är uppbyggnaden av en programvarubyggsats i EEC planerad.

EPLAN Engineering Center

I stort som smått: EPLAN Engineering Center (EEC) delar upp kopplingsskåp, maskiner och anläggningar i funktionella enheter och möjliggör därmed en genomgående visning av maskinen – och det över de olika konstruktionsområdenas gränser. Detta betyder konkret: Konstruktören, som t.ex. projekterar en robotgata för biltillverkningen, använder funktionsmoduler, som t.ex. gripare eller lyftenheter, från EEC som grund. Dessa moduler kompletterar han med önskade parametrar (effekt, dimension osv.) – och återfinner sedan resultatet även inom den mekaniska, elektriska eller pneumatiska konstruktionsritningen, eftersom en enhetlig områdesövergripande kunskapsdatabas utgör grunden till EEC. Konstruktionsprocesserna struktureras alltså inte längre efter områden, utan efter funktioner och även affärsdata integreras. Via användargränssnittet sker en bekväm konfigurering, hur användaren ser och redigerar datan – och vilken data han kan komma åt. Detta skapar förutsättningen för ett bättre samarbete mellan de enskilda konstruktionsområdena och för betydligt snabbare konstruktionsprocesser. Dessutom minimeras felkällor samt återkommande arbeten – alla medarbetare i utvecklingsprocessen arbetar med enhetliga och alltid aktuella datauppgifter.